Blog

Gastbeitrag: IfW implementiert eine IoT-Plattform

Dienstag, 26. Januar 2021

Kamil Guezel & Matthias Schneider (ifW)

Das IfW implementiert eine IoT-Plattform für die Digitalisierung der Holzbearbeitung

Die fortschreitende Digitalisierung und Automatisierung in der Industrie bieten vielseitige, neue Möglichkeiten, für vernetztes und intelligentes Arbeiten. Diesem Ansatz folgend wurden im Zuge eines trilateralen „Industrie 4.0“-Projekts die Bearbeitungsmaschinen am Institut für Werkzeugmaschinen (IfW) der Universität Stuttgart unter Verwendung einer IoT-Plattform für ein SmartLab („Digitales Holzlabor“) fit gemacht. Dies ermöglicht das Zusammenführen unterschiedlichster Datensätze, die mit Hilfe von intelligenten Analysemethoden miteinander in Bezug gesetzt werden können, um daraus Rückschlüsse auf die jeweiligen Maschinenzustände und somit auf den Fertigungsprozess ziehen und Prognosen ableiten zu können. Grundlage für diese Transformation bildet die cloudbasierte Technologieplattform der tapio GmbH und die zentrale Datenerfassungseinheit von Schneider Electric SE.

Durch das Internet der Dinge (engl. Internet of Things = IoT) und die Etablierung von Cyber-Physischen-Systemen wird die Kommunikation von Maschinen, Anlagen und ihren Komponenten untereinander, sowie mit den Maschinenbedienern, über das industrielle Internet ermöglicht. Diese Entwicklung wird unter anderem durch die kostengünstige Herstellung und Miniaturisierung von Sensoren getrieben, sodass der vermehrte Einsatz physischer Sensoren in der Produktion erheblich erleichtert wird. Der Trend zur digitalen Transformation erfordert die Etablierung von Kommunikationsstrukturen, um den Datenaustausch in der Fertigungsindustrie, aber auch in der Forschung und Lehre, auszubauen.

Um die Digitalisierung des Versuchsfeldes am IfW voranzutreiben, wurde eine zentrale Datenerfassungseinheit installiert, die Daten verschiedener Messstationen sammelt, aufbereitet und über unterschiedliche Ausgabemedien einsehbar macht. Hierfür wurde Sensorik für die Erfassung von Klimadaten im Versuchsfeld, sowie zur Kontrolle von Grenzwerten implementiert, sodass Umgebungseinflüsse auf Maschinen und Anlagen überwacht werden können. Über Leistungsmessgeräte wird der Energieverbrauch an der zentralen Holz-Späne- und Staubabsauganlage, sowie an den CNC-Bearbeitungszentren ermittelt, um Rückschlüsse auf die Auslastung ziehen zu können. Dies ist erforderlich, da an den Bestandsmaschinen ansonsten keine andere Möglichkeit zur Erfassung der Leistungsaufnahme gegeben ist. Die Anbindung von Bestandsmaschinen an das IoT wurde nach dem BrownField-Ansatz umgesetzt. Die hier vorgestellten Lösungen basieren auf dem Ökosystem der tapio GmbH und wurden zwar speziell für das Versuchsfeld am IfW konzipiert, können aber mit entsprechenden Anpassungen auch auf eine industrielle Fertigung transferiert werden.

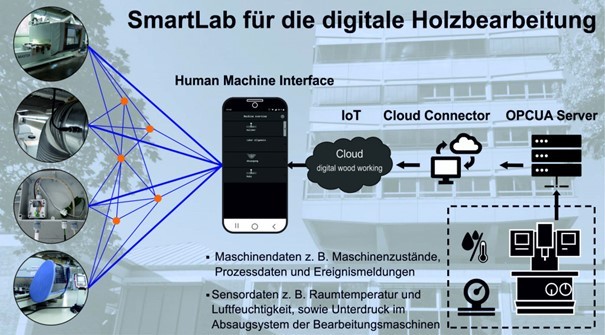

Abbildung 1: Der Datenfluss des „digitalen Holzlabors“ im IfW

In Abbildung 1 ist die Umsetzung der digitalen Holzbearbeitung am Institut schematisch dargestellt. Hierbei werden die Maschinen- und Sensordaten in Form von OPC UA Items in einen OPC UA Server geschrieben, sodass sie von einem Cloud Connector ausgelesen werden können. Dieser leitet die Daten an das digitale Ökosystem weiter. Dort stehen dann diese Daten für verschiedene Anwendungen zur Verfügung. Im SmartLab wurde beispielhaft das MachineBoard, als eine Applikation von tapio, eingesetzt. Das MachineBoard läuft als App auf mobilen Endgeräten (Smartphones, Tablets, Smartwatches, etc.) und visualisiert die Informationen zu den Bearbeitungsmaschinen und zum Versuchsfeld. Hier gibt’s mehr zum MachineBoard

GreenField vs. BrownField

Grundsätzlich wird im Zusammenhang mit dem digitalen Wandel zwischen zwei Ansätzen unterschieden. Der GreenField-Ansatz basiert auf der Planung eines idealen, vollständig digitalisierten Produktionsstandorts, ohne Vorbedingungen durch bereits vorhandene Maschinen oder Anlagen, auf einer sinnbildlich freien, grünen Wiese. In den meisten Fällen ist eine Produktionsstätte jedoch bereits im Betrieb, entspricht also vielmehr einem braunen, bereits bebauten Feld. In solchen Fällen können weder potenziell ungeeignete Maschinen und Geräte einfach ersetzt, noch kann der Produktionsprozess für einen längeren Zeitraum unterbrochen werden. Daher liegt der Schwerpunkt des BrownField-Ansatzes auf einer digitalen Transformation, die gleichermaßen an den gegebenen Aufbau, sowie an die gewünschte Architektur angepasst wird. In diesem Zusammenhang wurde auch das Digitalisierungskonzept am IfW nach dem BrownField-Ansatz umgesetzt. Ein Netz aus Sensoren wurde über bereits vorhandene Bearbeitungsmaschinen gelegt, um sie auf diese alternative Weise „CloudReady“ zu machen. So konnte der Eingriff in die bestehende Anlagentechnik verhindert werden, um die bestehende Betreiberlaubnis der Maschinen beibehalten zu können.

Durch das Sammeln großer Mengen an Daten in der IoT-Plattform besteht die Möglichkeit diese Datenmiteinander in Bezug zu setzen, um daraus prozess- und maschinenrelevante Schlussfolgerungen ziehen und Prognosen ableiten zu können. Ziel solcher Prognosetools ist, die Produktivität der Anlagen zu erhöhen und die Stillstandszeiten zu verringern, z. B. mit dem Ansatz der vorausschauenden Instandhaltung (Predictive Maintenance), welcher insbesondere durch die Nutzung des DashBoards und der damit verfügbaren Option der Darstellung historischer Daten in Form von Statistiken und Charts, möglich wird. Hardware der IoT-Plattform

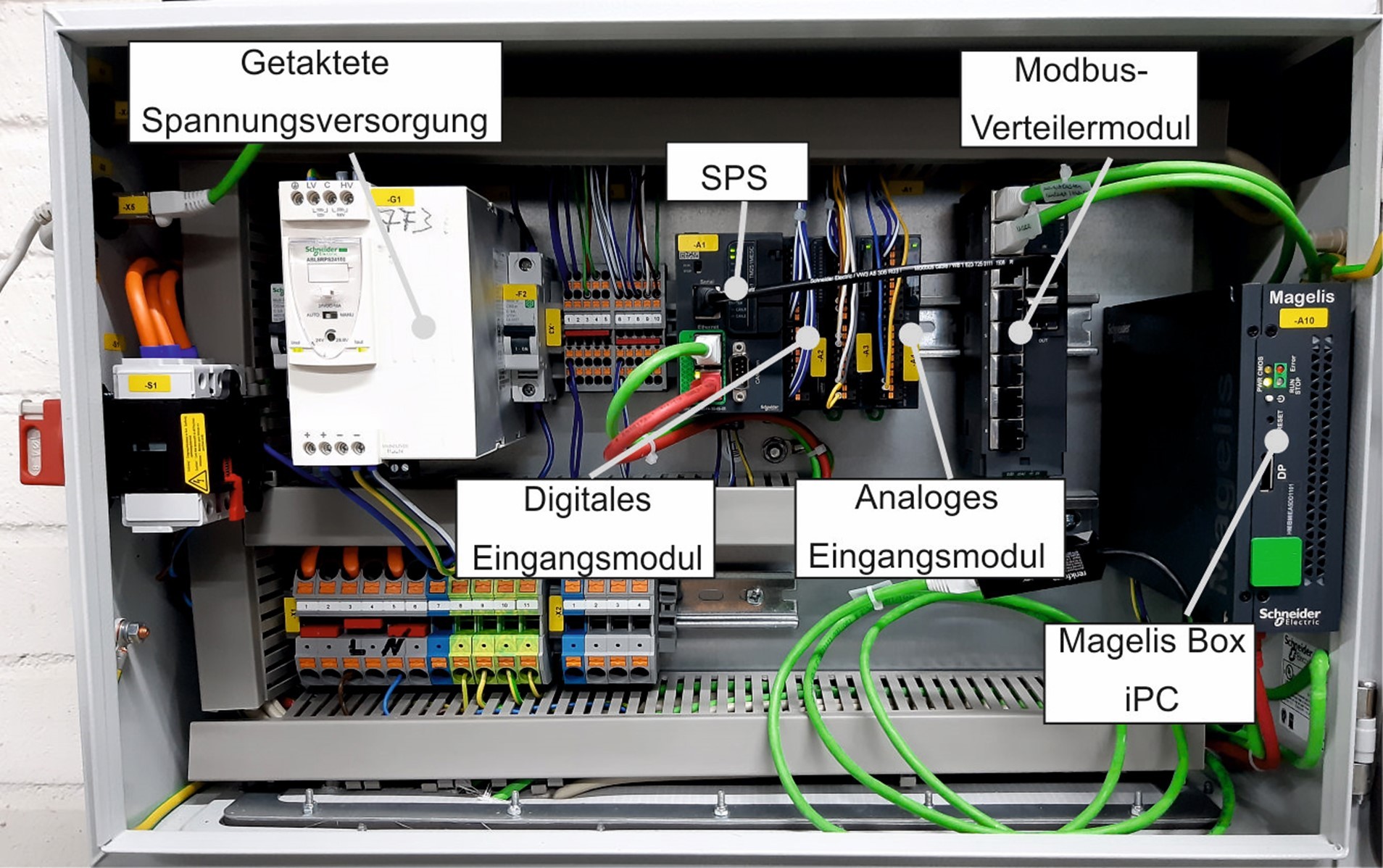

Die zentrale Datenerfassungseinheit von Schneider Electric SE, die die Grundlage für das Abrufen der Sensor- und Maschinendaten bildet, ist in Abbildung 2 dargestellt. Über eine getaktete Spannungsversorgung wird die Eingangsspannung von 230 V AC auf 24 V DC geregelt. Das 24 V DC Spannungsnetz versorgt die speicherprogrammierbare Steuerung (SPS), den Industrie-PC (iPC) und die verwendete Sensorik für das Versuchsfeld. Mit der SPS sind analoge und digitale Eingangsmodule, für den Anschluss der Sensorik, verbunden. Ein analoges Eingangsmodul stellt vier Analogeingänge mit den Messeingängen 4 - 20 mA, 0 - 20 mA, 0 - 10 V, -10 - 10 V, sowie einer Vielzahl an Möglichkeiten, Thermoelemente bzw. Temperatursonden anzuschließen, bereit. Ein digitales Eingangsmodul stellt sechzehn Eingangskanäle mit 24 V DC Eingangsspannung bereit. Zurzeit können bis zu vierzehn Module an die SPS angeschlossen werden. Auf der SPS befindet sich der OPC UA Server, welcher die Sensordaten an einen tapio-CloudConnector weitergibt. Die Energiedaten der Bestandmaschinen werden über zusätzliche Energiezähler in den Maschinen erfasst und über ein Bussystem (Modbus) an die SPS weitergegeben. Zusätzlich ist die SPS mit einem iPC verbunden, der den Cloud Connector verfügbar macht und über den der Cloud Connector konfiguriert werden kann.

Abbildung 2: Zentrale Steuereinheit mit den Modulen zur Datenerfassung

Software für den Datenaustausch

Maschinen mit einer Kommunikationsschnittstelle (Ethernet Adapter Local Area Connection), wie es bei dem am Institut bereits vorhandenen Bearbeitungszentrum des Typs PRO-MASTER 7017 der Fall ist, ermöglichen das direkte Auslesen von Maschinendaten aus der Steuerung. Um die Kommunikation zwischen Maschine und Cloud umzusetzen, wurde die Software Node-RED verwendet, wobei Node-RED ein grafisches Entwicklungswerkzeug des Unternehmens IBM ist. Sogenannte „Nodes“ werden durch das Ziehen von Verbindungen zu einem „Flow“ verknüpft, sodass Daten verarbeitet und somit einfache Anwendungsfälle aus dem Bereich des IoT realisiert werden können. Auch die Daten der Sensoren, insbesondere derer, die zur Überwachung von Maschinen dienen, die nicht mehr dem aktuellen Stand der Technik entsprechen, konnten durch Node-RED miteinander in Bezug gesetzt werden. Dies dient als Datengrundlage, um daraus beispielsweise Push-Benachrichtigungen in der App MachineBoard zu generieren, die den Maschinenbediener auf aktuelle Ereignisse aufmerksam machen sollen.

Damit kann das tapio MachineBoard Informationen der Sensor- und Maschinendaten in Echtzeit für die Maschinenbediener in der App visualisieren. Der Anwender selbst wählt in tapio aus, welche seiner Daten für welche Applikation zur Verfügung gestellt werden. Somit ist garantiert, dass der Anwender selbst Herr seiner Daten bleibt. Ein besonderer Vorteil des digitalen Ökosystems ist die Realisierung des BrownField-Ansatzes: Durch die Möglichkeit, bereits vorhandene Maschinen, Anlagen und Sensoren verschiedener Hersteller und Zulieferer datentechnisch integrieren und verbinden zu können, wird die physische Vielfalt der Produktion digital abgebildet. Aufgrund des Bereitstellens der Daten an einer zentralen Stelle ergibt sich ein guter Überblick über alle im digitalen Ökosystem verbundenen Maschinen, Werkzeuge und Materialien. Werden diese Daten beispielsweise für die App MachineBoard verwendet, wird mehr Flexibilität in der täglichen Arbeit ermöglicht, denn ein Maschinenbediener kann stets zur rechten Zeit an der richtigen Maschine oder Anlage sein. Im Allgemeinen werden Fehler, Warnungen und Aktionen für Maschinen und Anlagen in Echtzeit ermittelt und durch die Cloud-Lösung an mobile Endgeräte weitergegeben.

Die Vorzüge des Ökosystems von tapio zeigen sich nicht nur in der Applikation MachineBoard, denn auch weitere Software-Services sind bereits über tapio verfügbar. Somit können die bereitgestellten Daten im tapio-Ökosystem auch für die Werkzeugverwaltung, den digitalen Maschinenservice, die Zuschnittsoptimierung oder die Darstellung historischer Produktionsdaten genutzt werden. In tapio fließen somit Daten aus der Produktion zusammen, die für unterschiedliche Anwendungen verschiedener Anbieter, wie beispielsweise die Zuschnittsoptimierung intelliDivide von HOMAG, zum Einsatz kommen können.

Umgesetzte Lösungen im Versuchsfeld

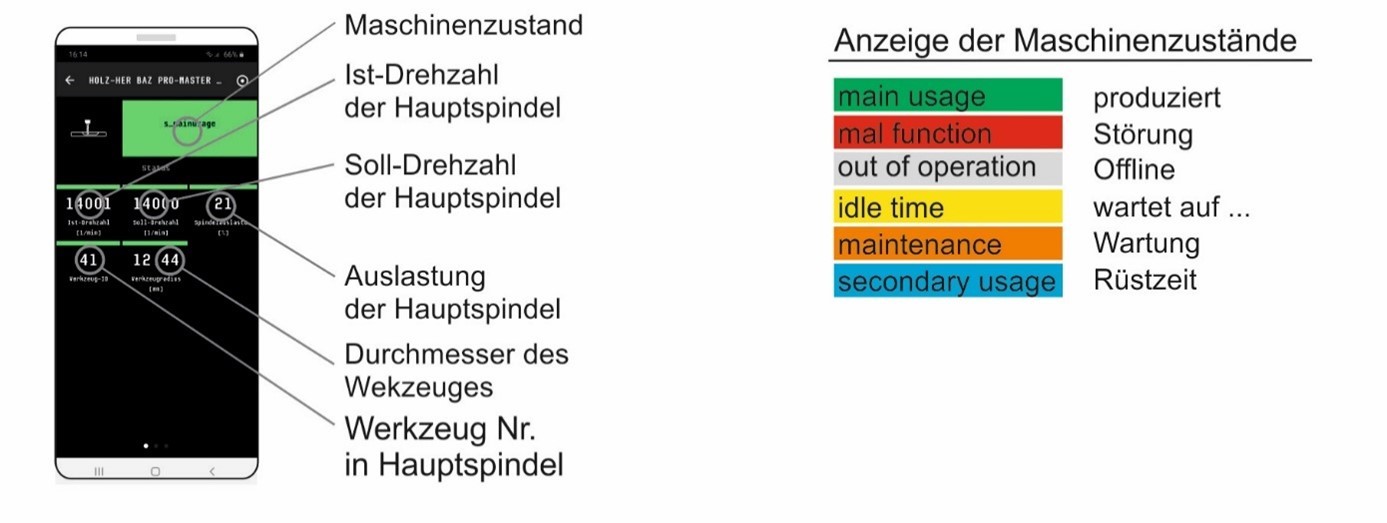

In Abbildung 3 ist beispielhaft ein Screenshot des tapio MachineBoards für ein Bearbeitungszentrum dargestellt. Der jeweilige Maschinenzustand äußert sich durcheine entsprechend zugeordnete Farbe im oberen rechten Feld. Die grüne Farbe entspricht dem „produzierenden“ Zustand der Bearbeitungsmaschine. Zusätzlich wurden die Ist-Drehzahl und die Soll-Drehzahl der Spindel, die Spindelauslastung sowie die Werkzeug-ID und der Radius des aktuellen in der Spindel gespannten Werkzeugs implementiert.

Abbildung 3: MachineBoard als Interface zur Visualisierung der Variablen einer Maschinensteuerung

Die Informationen zu den Werkzeugen im Magazin einer Maschine in Form der ID eignen sich für die Umsetzung einer vereinfachten Werkzeugverwaltung besonders gut, da diese vor allem im Rahmen einer Predictive Maintenance genutzt werden können, um Vorhersagen zum Verschleiß eines Werkzeugs machen zu können. Diese Daten können mit den Leistungsdaten einer Maschine abgeglichen und auf Korrelationen hin analysiert werden, um die optimale Ausnutzung bzw. Standzeit von Werkzeugen zu gewährleisten.

Bei der Bearbeitung von Werkstoffen, die aufquellen oder schwinden können, spielt die Temperatur und Luftfeuchtigkeit des umgebenden Raumes eine wesentliche Rolle. Aus diesem Grund werden die Klimadaten im Versuchsfeld zur Berücksichtigung bei Versuchsdurchführungen aufgezeichnet und visualisiert. Bei abweichenden Versuchsergebnissen kann der zeitliche Verlauf der Klimadaten in der Cloud rückwirkend auf dem DashBoard eingesehen und angezeigt werden. Das DashBoard ist, im Gegensatz zum MachineBoard, ein Instrument, das dem Aufzeigen von historischen Daten über einem gewünschten Zeitraum dient.

Die besondere Stärke, der am IfW umgesetzten Lösung ist, dass die bereits implementierten Maschinen und Anlagen um eine Vielzahl weiterer Maschinen und Prüfstände im Versuchsfeld einerseits, sowie weiterer Sensorik und Aktorik andererseits, ergänzt werden können. Somit kann die Digitalisierung des Versuchsfeldes flexibel an die sich ändernden Anforderungen, zum Beispiel bei Versuchsdurchführungen, angepasst und erweitert werden. Für beliebige Anwendungsfälle ist es möglich, Sensoren auszuwählen oder Daten direkt aus der Maschine zu lesen. Im Gegensatz zur industriellen Fertigung liegt nicht die Produktivitätssteigerung im Fokus des hier beschriebenen Projekts, sondern die Ermittlung von Basisdaten wie z. B. Spindelauslastung, Unterschied zwischen Ist- und Solldrehzahl, Maschinenzustand etc.. Auch steht die Erprobung der IoT-Plattform und die Generierung von neuem Wissen in Vordergrund, aus dem wiederum die industrielle Fertigung ihren Nutzen ziehen kann.

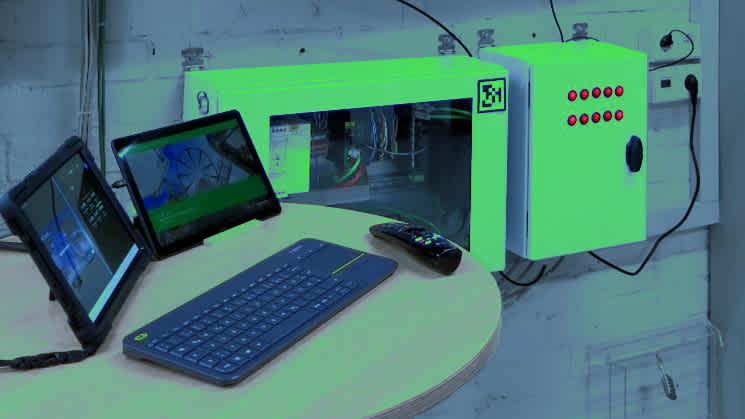

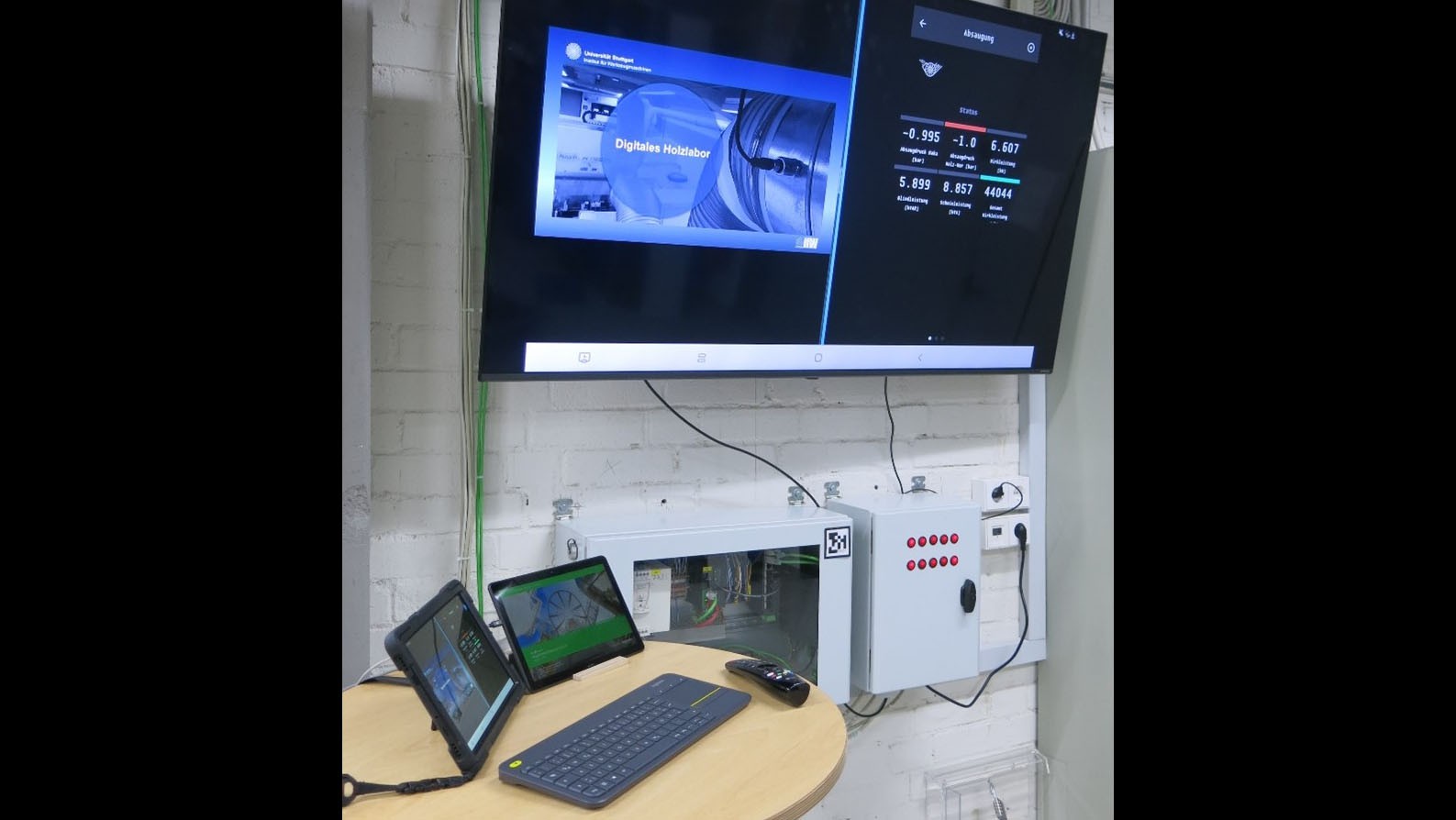

Die digitale Schnittstelle des Versuchsfeldes befindet sich im Eingangsbereich der Forschungsabteilungen für Holz- und Verbundwerkstoffbearbeitung. In Abbildung 4 ist der zentrale Punkt des „digitalen Holzlabors“ dargestellt. Hier werden alle ermittelten Daten visualisiert und können direkt auf mobile Endgeräte der Mitarbeiter und Besucher zur Verfügung gestellt werden.

Abbildung 4: Digitaler Knotenpunkt im Versuchsfeld der Holzbearbeitung

Danksagung

Wir bedanken uns bei den Unternehmen tapio GmbH und Schneider Electric SE für die bisherige und weiterführende Unterstützung bei der Umsetzung des BrownField-Ansatzes zur Digitalisierung des Versuchslabors im IfW. Ansprechpartner:

Dipl.-Ing. Kamil Güzel

Gruppenleiter Holzbearbeitung Tel.: +49 711 685 84537 e-mail: kamil.guezel@ifw.uni-stuttgart.de

Dipl.-Ing., Pat.-Ing. Matthias Schneider

Gruppenleiter Verbundwerkstoffbearbeitung Tel.: +49 711 685 82396 e-mail: matthias.schneider@ifw.uni-stuttgart.de

Institut für Werkzeugmaschinen Universität Stuttgart Holzgartenstr. 17 D-70174 Stuttgart

www.ifw.uni-stuttgart.de

Besten Dank an Kamil Güzel und Matthias Schneider fürs detaillierte beschreiben und teilen der Learnings als Gastbeitrag im tapio Blog.